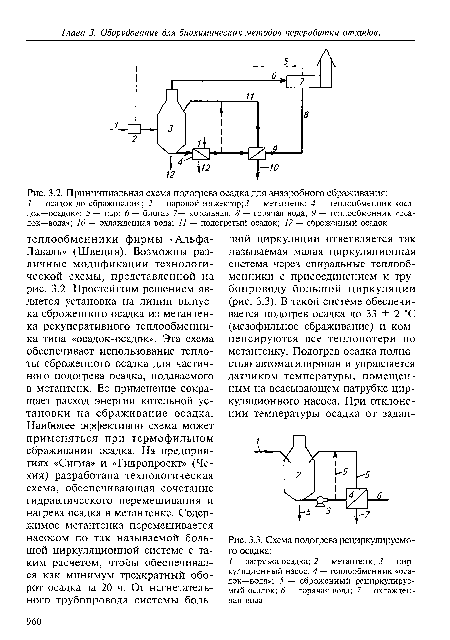

1 — осадок до сбраживания; 2 — паровой инжектор;.? — метантенк; 4 — теплообменник «осадок-осадок»; 5 — пар; 6 — биогаз 7— котельная; 8 — горячая вода; 9 — теплообменник «осадок—вода»; 10 — охлажденная вода; 11 — подогретый осадок; 12 — сброженный осадок

Принципиальная схема процесса представлена на рис. 3.2. На первой стадии ведут 4-ступенчатое выщелачивание водой при оптимальном соотношении ж : т = 1,6 : 1 в смесителях при температуре 60 °С. Производительность установки по твердому веществу — 100 кг/ч. После разделения фаз получают раствор состава (г/л): медь — 1,8; цинк — 5,9; железо — 7,77; кобальт — 0,06. Степень извлечения металлов в раствор составляет (в %): медь — 85,0; цинк — 91,0; железо — 2,0; кобальт — 68,3.~~Эффективные технологические схемы анаэробного сбраживания осадков, как правило, должны предусматривать рекуперацию теплоты сброженного осадка и подогрев осадка, подаваемого в метантенк с помощью внешних теплообменников (рис. 3.2). По сравнению с применяемой в настоящее время в нашей стране схемой с нагревом осадков острым паром, подаваемым в метантенк через паровой инжектор, указанная схема имеет следующие преимущества: сокращение затрат теплоты на процесс; исключение возможности перегрева осадка в метантенке; предотвращение потерь конденсата и разбавления им осадка в метантенке; возможность дополнительного обеззараживания осадка при мезофильном сбраживании.

Вернуться к оглавлению